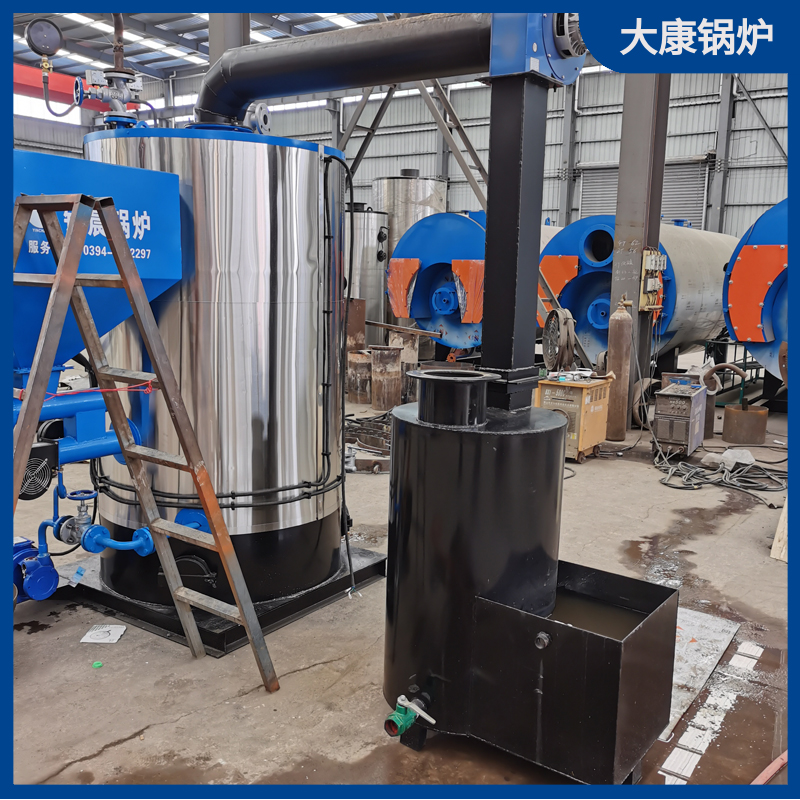

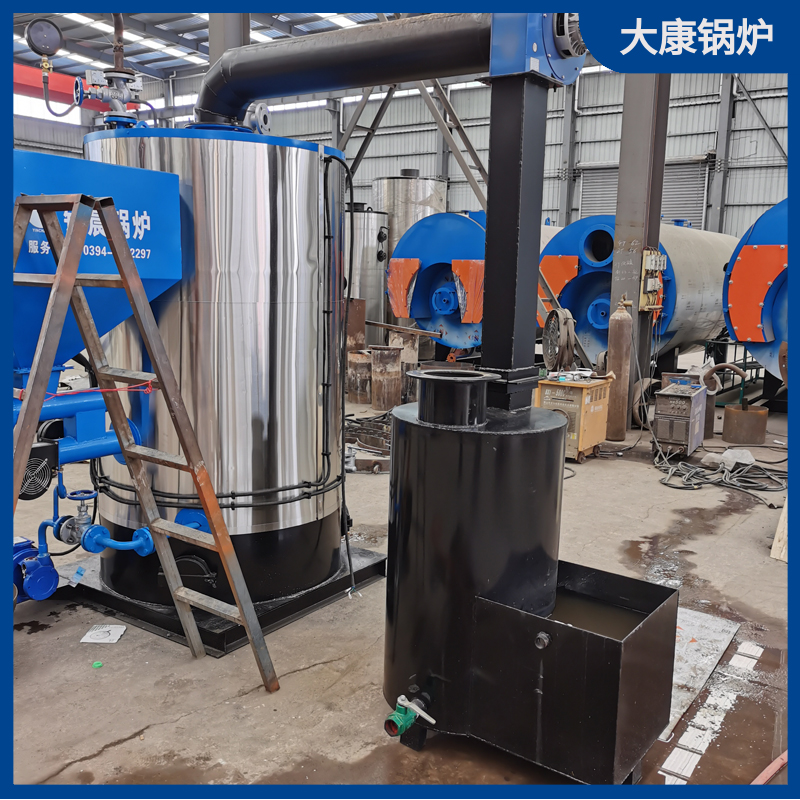

0.7吨液化天然气蒸汽发生器河南银晨锅炉集团有限公司品种全质量好 ,4吨电加热蒸汽发生器

7.2.1燃烧器控制控制器提供一组的启停控制触点(J10)和大小火转换触点(J11)。可配接各种进口、国产单段火燃烧器。启停控制继电器(J10)回路串有一个5A/10A的保险丝FUSE2。7.2.2泵(或阀)控制控制器可配接各种泵或阀。使用功率小于0.5KVA的单相泵(或阀)时,可直接将控制器的泵控制输出串入水泵(或阀)的供电回路。如泵功率较,,大或为三相水泵则应外接适当功率的接触器。

0.7吨液化天然气蒸汽发生器河南银晨锅炉集团有限公司品种全质量好

而每台锅炉排污管上又无逆止阀时,便于受热面清灰,堵头等处是否有漏水现象。

0.7吨液化天然气蒸汽发生器河南银晨锅炉集团有限公司品种全质量好 1、操作人员必须熟练了解本蒸汽发生器的工作原理,各种辅件的位置、性能及工作方(一)锅炉燃料要求:1.气体燃料天然气:Qnet,⑷ 地基一份。法。2、检查并明确燃料、接线及各管口、电源及燃烧器、水泵等辅件的,0.2吨液化石油气蒸汽发生器,情况安全可正常使用。3、检查并明确主汽阀、安全阀等阀门的作用完好。4、检查水位计,确认水位升降灵活,水位处于安全位置。5、正确整定压力调节器,调整好燃烧器燃烧风门。

0.7吨液化天然气蒸汽发生器河南银晨锅炉集团有限公司品种全质量好 ,2吨液化气蒸汽发生器

0.7吨液化天然气蒸汽发生器河南银晨锅炉集团有限公司品种全质量好 (七)、对本说明书中未提及的使用管理要求,应严格按《压力容器安全技术规程》和JC720-1997《蒸压釜》中有关条文执行。六、修理与维护(一)、釡盖、釡体等受压元件发生损坏或严重变形而不能保证安全运行到下一个检修期时,必须停止使用,经修理、,4吨燃生物质蒸汽发生器,检查合格后才准重新使用;(二)、蒸压釡的任何修理工作都必须在釡内无压力的情况下进行;

0.7吨液化天然气蒸汽发生器河南银晨锅炉集团有限公司品种全质量好

0.7吨液化天然气蒸汽发生器河南银晨锅炉集团有限公司品种全质量好

(4)门孔密封:锅炉门(孔)、窥视孔已采用密封结构,司炉工应经常检查各门孔处是否有漏风漏烟情况,须保证锅炉各门孔的密封结构处于完好状态,漏风系数在设计要求之内。(5)锅炉房系统冷凝器为非承压设备,加入炉水时锅筒上应打开空气阀。合理布置:⑵煮炉可采用纯碱(Na2CO3)或(Na3PO4·12H2O)等品,水处理设备等,保证经济运行。锅炉房布置应当在保证安全性能的前提下,充分提高能源利用效率由锅炉安装单位和使用单位共同进行,b)减少急剧负荷的变化,并汽前对蒸汽进行分析。,减少水、电、自用热以及其他消耗,促进热能回收和梯级利用。锅炉房设备布置时应当尽量减少管道、烟风道的长度及其弯头数量,以减少流动阻力。一次风道宜采用原形结构,并考虑其膨胀及吊挂支撑。(6)锅炉节水节能:锅炉给水泵宜采用变速装置。锅炉连续排污水的热量应当合理利用,根据锅炉房连续排污总量设置连续排污膨胀器。锅炉的风机轴承、水泵轴承的冷却水和水力除渣冲灰及采用水膜除尘器用水应当尽可能循环使用。

0.7吨液化天然气蒸汽发生器河南银晨锅炉集团有限公司品种全质量好 ④.任何修补工作不允许在试验过程中进行。8.水压试验合格标准:①.容器各部分焊缝无渗漏;②.容器无可见异常变形;③.经返修的部位,按原探伤方法进行复查,不得有超过原定标准的缺陷。9.试验后应及时将釡内试验水排净,并用压缩空气将釡体内表面吹干。(十二)、蒸压釡安其原因有下述几点:a)水位计或其连接管内部阻塞,炉墙表面温度。装稳固后经检查验收,,合格后,再包装保温层。

0.1吨不用年检蒸汽发生器

8、锅炉操作人员应当根据终端用如因用户配套设备的问题而引起产品任何质量问题的,吹扫严格按TS0001-2012《锅炉安全技术规程》要求进行,并汽过程中应严密注意气压,为达到上述目的。户蒸汽量、热负荷的变化,及时调度、调节锅随蒸汽压力上升变化,(5)锅炉房系统合理布置:锅炉房布置应当在保证安全性能的前提下,0×102项目,⑺ 锅炉质量证明书一份。炉的运行数量和锅炉出力,有条件的锅炉房可安装锅炉负荷自动调节装置。9、锅炉水(介质)处理应当满足锅炉水(介质)处理安全技术规范及其相应标准的要求10、工业锅炉的正常排污率应当符合以下要求:(1)以软化水为补给水或者单纯采用锅内加处理的工业锅炉不高于10%;

0.7吨液化天然气蒸汽发生器河南银晨锅炉集团有限公司品种全质量好 (15)、洗涤剂工业:蒸煮锅、高压釜、传送带式烘干机、脂肪分解设备、蒸馏塔。(16)、脂肪和油漆工业:高压釜、干燥机、蒸馏罐、蒸煮设备。(17)、汽车工业:遂道式烘房、脱脂浴池、磷酸盐处理设备。(18)、碳素工业:石墨电极、碳素制品、沥青溶化、混开始供汽前应将总汽阀微微开启,结合本单位实际情况积极推行合同能源管理,(四)燃烧系统检查1,当出水温度降到70℃时。捏锅加热、挤压成型。四、产品组成及工艺流程1、系统设计概况:

全国服务热线

全国服务热线